Principe général

Par comparaison au frittage naturel ou libre, les technologies de frittage sous charge (HIP: Hot Isostatic Pressing, SPS : Spark Plasma Sintering, HP : Hot Pressing), présentent l’avantage de diminuer la durée et les températures de frittage. Un meilleur contrôle des microstructures est alors possible au sein des céramiques obtenues tout en atteignant des taux de densification proche de la densité théorique.

Description détaillée

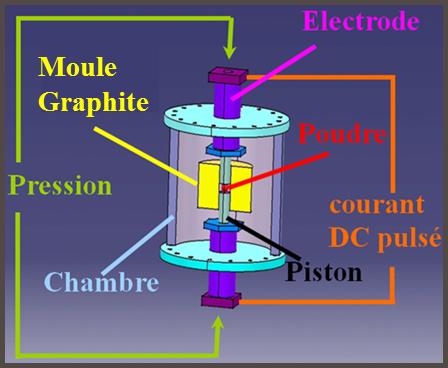

La particularité du procédé de Spark Plasma Sintering est de provoquer l’échauffement du matériau grâce au passage d’un courant de forte intensité au plus près de l’échantillon via le moule en graphite. Les vitesses de montée en température atteintes sont extrêmement rapides (>100°C/min) et les cycles de frittage réduits à quelques minutes. La croissance des grains au sein des céramiques est alors très limitée et les matériaux obtenus voient leurs performances largement augmentées.

La caractéristique principale du procédé Hot Isostatic Pressing est de ne pas utiliser d’outillage particulier pour appliquer la pression. Les préformes céramiques sont placées au sein d’une enceinte dans laquelle un gaz neutre sera injecté (argon, azote). La pression appliquée (classiquement autour de 100 MPa - 1000 atm) sur l’échantillon est donc homogène dans toutes les directions y compris dans les angles entrants.

Ces procédés sont particulièrement recommandés dans le cas de céramique réfractaire difficile à densifier par les technologies de frittage classique. Ils sont également utilisés en post-traitement afin d’augmenter le taux de densification de pièces obtenues par d’autres technologie (fabrication additive) ou de matériaux à haute valeur ajoutée (céramique transparente).

Matériaux concernés

Les deux procédés sont reconnus pour densifier des matériaux réfractaires à des températures supérieures à 2000°C. Il n’y a pas de limitation quant aux céramiques que l’on peut fritter par SPS ou HIP : oxydes (Al2O3, ZrO2, MgO, …), carbures (SiC, WC, B4C, …) ou encore nitrures (Si3N4, AlN, …).

Avantages et inconvénients de ce procédé

- Permet d’obtenir des matériaux totalement denses

- Pas d’utilisation de liants

- Permet de fritter des matériaux réfractaires à haute température (>2000°C)

- Abaissement des températures de frittage

- Obtention de matériaux aux cotes semi finies

- Maîtrise des microstructures et amélioration des propriétés

- Nécessite la gestion des gradients de température et de pression pendant le cycle de frittage

- Coûts plus importants que frittage classique

- Procédés plutôt réservés aux pièces à haute valeur ajoutée