Principe général

La première étape du procédé de Moulage par Injection de Céramiques (CIM) consiste à mélanger une poudre céramique à un liant à base de polymère afin de rendre le mélange injectable. Le liant sera ensuite éliminé au cours des cycles thermiques de déliantage / frittage.

Description détaillée

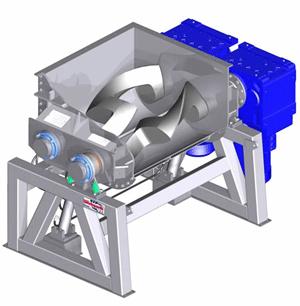

La poudre céramique est généralement ajoutée progressivement au mélange de polymère (liant) à l’état fondu à l’aide de mélangeurs, ou d’extrudeuses qui permettent d’avoir des taux de cisaillement importants assurant ainsi l’homogénéité du système. Le mélange, une fois homogène, est alors refroidi puis mis sous forme de granulés (feedstock) pour être injecté.

La proportion volumique de poudre dans le mélange ou taux de charge est de l’ordre de 50% afin de garantir à la fois une bonne capacité d’injection et une bonne cohésion lors du déliantage ainsi qu’une densité finale élevée et homogène. Les liants sont des mélanges de thermoplastiques (polyéthylène, polypropylène, polystyrène), de cires qui abaissent la viscosité du liant et ouvrent une porosité facilitant son élimination, ainsi que d’agents surfactant pour améliorer la miscibilité des composants.

Le mélange est réalisé par addition de la poudre au polymère à l’état fondu à l’aide de mélangeurs, ou d’extrudeuses à fort taux de cisaillement. Rendu homogène, il est alors refroidi puis mis sous forme de granulés pour être injecté.

Matériaux concernés

Pour le CIM, les poudres utilisées sont des silico-alumineux, de l’alumine, de la zircone, du nitrure de silicium et du carbure de silicium.